Kompozyty wzmacniane włóknem

Aby podkreślić swoje zaangażowanie w opracowywaniu konstrukcji lekkich w przemyśle motoryzacyjnym, firma BASF w połowie 2011 roku powołała zespół zajmujący się lekkimi kompozytami.

Czytaj dalej

Grupa ta skupia się na rozwijaniu odpowiadających rynkowi materiałów i technologii, które służą w przemyśle samochodowym do produkcji wysokiej jakości części i elementów wzmacnianych włóknem. Tylko lekkie, a jednocześnie mocne materiały kompozytowe mogą zastąpić metal w pojeździe, i w ten sposób - niezależnie od układu napędowego – jeszcze bardziej zmniejszyć zużycie energii i emisje CO2.

Dzięki bogatemu portfolio produktów BASF może jednocześnie poddawać analizie trzy różne systemy matryc z tworzyw sztucznych i w ścisłej współpracy z klientami planuje rozwijać kompozycje „na miarę”. "Możemy bazować na wiedzy zdobytej przez BASF w dziedzinie chemii żywic epoksydowych, poliuretanowych i poliamidowych. Chcemy wykorzystać efekt synergii w zespole i w nadchodzących latach dokonamy poważnych inwestycji (dwucyfrowych w mln euro) w rozwój tej dziedziny", wyjaśnia Willy Hoven-Nievelstein, szef europejskiego działu tworzyw konstrukcyjnych w BASF.

Czytaj również: Folie poliestrowe z twardą powłoką

Metoda RTM i kompozyty wzmacniane włóknem: płynne i szybko twardniejące

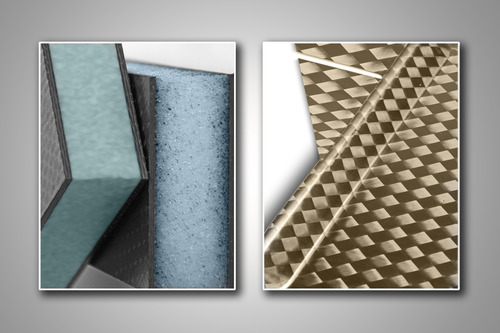

Technologię przetwarzania nowych materiałów „Resin Transfer Molding” (RTM) można wykorzystać w produkcji dużych i złożonych elementów kompozytowych w jednej operacji wyciskania-formowania. Wymaga to wprowadzenia wielowarstwowych struktur włóknistych do ogrzanej formy, która jest zamontowana w prasie. Następnie wtryskuje się do formy ciekłą żywicę całkowicie nasączającą włókna, po czym utwardza się ją w sposób kontrolowany. W nowo powstałym laboratorium RTM w Ludwigshafen i w centrum badań poliuretanu w Lemförde specjaliści firmy BASF pracują nad pokonaniem chemicznych i technicznych problemów stawianych przez nowe systemy matryc kompozytów. Części samochodowe, które w przyszłości powstaną z tych materiałów, będą mimo niskiej wagi wytrzymywać duże obciążenia.

Oprócz własności mechanicznych części wykonanych z kompozytów wzmocnionych włóknem, dobra płynność żywicy, a przede wszystkim krótki czas twardnienia jej składników, odpowiadają najważniejszym wyzwaniom stawianym trzem opracowywanym materiałom. Pod marką Baxxodur ® i Elastolit ® R BASF już dziś oferuje rozwiązania oparte odpowiednio na systemach epoksydowych i poliuretanowych. Systemy na bazie żywicy epoksydowej opracowane przez BASF są stosowane do produkcji łopat wirnika turbin wiatrowych. Oba rozwiązania stosują nowe mechanizmy utwardzania: niska lepkość początkowa pozwala na bardzo dobrze nasączenie struktury włókien, po czym w zaledwie kilka minut dochodzi do twardnienia.

Czytaj również: Zaprawa do betonowania do niewielkich robót remontowo - budowlanych

Usuwa to jeden z problemów, które uprzednio stanowiły przeszkodę w wykorzystaniu wysokiej jakości kompozytów do produkcji samochodów. Są to układy samowyzwalające i mogą być przetwarzane na istniejącym sprzęcie tak wysokiego, jak i niskiego ciśnienia. Ponadto aktualnie opracowywane, nowe systemy poliamidowe łatwo poddają się spajaniu, a także recyklingowi jak termoplasty. W zależności od wymagań klienta można będzie dobrać odpowiednie rozwiązanie. BASF skupia wysiłek na przyspieszeniu procesu twardnienia wszystkich trzech systemów matryc z tworzyw sztucznych, co przyczynia się do dalszego skrócenia całego cyklu.

Włókna ciągłe do elementów konstrukcyjnych: włókna węglowe i szklane

Elementy konstrukcyjne podwozia lub komponenty karoserii mogą być wykonane tylko z materiałów kompozytowych opartych na włóknach ciągłych węglowych lub szklanych i wymagają, by włókna stanowiły ok. 65% masy kompozytu. Włókna ciągłe są już stosowane w samolotach i elektrowniach wiatrowych oraz innych konstrukcjach, w prototypach i w krótkich seriach zastosowań w przemyśle motoryzacyjnym. Włókna węglowe jako materiał wzmacniający zapewniają dużą sztywność, a zatem są szczególnie interesujące.

Aby na wczesnym etapie umożliwić kooperację inżynierów pracujących nad konkretnym zastosowaniem i użytkownikami końcowymi, firma BASF została niedawno członkiem Carbon Composites eV (CCeV), sieci kompetencji w zakresie włókien węglowych i technologii kompozytów wzmocnionych włóknami. Organizacja ta powstała w 2007 roku i obecnie liczy ponad 120 członków. Oprócz wydajności materiału wzmacniającego, dla szybkiego wprowadzenia systemów matryc na rynek ważna jest ich cena i dostępność. Włókna szklane cechuje wielki potencjał: granice ich wytrzymałości mechanicznej do tej pory nie zostały jeszcze osiągnięte.

Czytaj również: Wszystko o drewnie bambusowym

Systemy wielomateriałowe

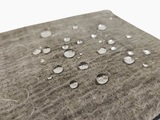

Cały system, składający się z matrycy z tworzywa sztucznego i z wzmocnienia z włókien, musi poddawać się przetwarzaniu według obliczalnych zasad i dać się łatwo przystosować do produkcji w dużych ilościach. Komponenty kompozytowe w porównaniu do tradycyjnych, metalowych mają ciężar mniejszy o około 50%. Dotychczas stosowane technologie, polegające na osadzaniu w tworzywie sztucznym wstawek z płytek metalowych lub wzmocnionych włóknem termoplastycznych mat i taśm UD (jednokierunkowe wzmocnienie włóknem), są uzupełniane o nowe rozwiązania. Ponadto warstwy wzmocnione włóknem ciągłym można łączyć z lekkim rdzeniem z pianki w celu uzyskania wysokiej jakości struktury wielowarstwowej o wyjątkowo dobrej sztywności konkretnych części i dobrych właściwościach izolacyjnych w połączeniu z niewielkim ciężarem.

Systemy piankowe PU opracowane dla takich części przez BASF charakteryzują się wysoką wytrzymałością na ściskanie i odpornością na ciepło w połączeniu z niską gęstością. "Bez takich systemów wielomateriałowych następny ważny krok naprzód w rozwoju lekkich konstrukcji stosowanych w motoryzacji nie będzie możliwy", mówi Volker Warzelhan, dyrektor działu badań materiałów termoplastycznych w BASF. Jednocześnie BASF rozszerza możliwości ULTRASIM™, swego uniwersalnego narzędzia symulacji komputerowej, w celu osiągnięcia zdolności przewidywania zachowania się złożonych kompozytów wzmacnianych włóknem ciągłym.

Źródło: Heide Lavarde / budnet.pl

Komentarze

Tagi

Czytaj też…

Czytaj na forum

- Hydraulik z doświadczeniem - Warszawa Liczba postów: 49 Grupa: Firmy budow... Pytajcie tutaj - https://naprawa.pl/hydraulik/warszawa Ma ją tam bazę specjalistów. Wypełnij formularz, a oni zorganizują kontakt z fachowcem. Tak dużo łatwiej.....

- Rękawice robocze Liczba postów: 211 Grupa: Budowa i re... Jeżeli chodzi o ubrania robocze na każdą okazję i do każdej pracy to od siebie niezmiennie polecam sklep: https://piratbhp.pl/11-odziez-letnia-ubr ania-robocze

- Płyta fundamentowa - cennik i zalety Liczba postów: 6 Grupa: Budowa i re...

- Własna firma Liczba postów: 309 Grupa: Firmy budow... Kancelaria specjalizuje się w sprzedaży, skup zadłużonych spółek i likwidacji spółek, zapewniając pełną obsługę prawną oraz doradztwo biznesowe. Oferują równi...

- Dekorator wnętrz Liczba postów: 179 Grupa: Firmy budow... Bigg Boss is a popular Indian reality television show based on the Dutch format of Big Brother. The Hindi version airs on Colors TV and has completed 18 season...