Technologia producji cegły klinkierowej

Potrzeba jest matką wynalazków. U zarania cywilizacji w miejscach gdzie brakowało naturalnego kamienia do budowy ludzkich siedzib, materiałem budowlanym stały się muł i glina. Życiowy przymus umożliwił epokowe odkrycie w technice budowlanej. Cegły suszone na słońcu, a z czasem wypalane w ogniu okazały się wyjątkowo trwałe i mocne.

Czytaj dalej

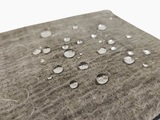

Mimo upływu tysięcy lat, postępu technicznego i nowoczesnych technologii – trudno znaleźć w budownictwie bardziej powszechny materiał budowlany. Trwała, wytrzymała, nieczuła na korozję biologiczną, ognio i mrozoodporna.

Punktem wyjścia do produkcji cegły jest dobrej jakości glina (ilasta, morenowa, wstęgowa, łupkowa, mułowa lub lessowa) oraz kwarc (piasek). Zakłady produkcyjne lokalizuje się (jak np. Röben w Środzie Śląskiej) w bezpośredniej bliskości bogatych złóż wysokiej klasy. Drugim niezwykle ważnym warunkiem jest jak najlepsze wymieszanie gliny przed formowaniem cegieł. Dlatego w kopalni wydobywa się ją zbierając cienkie warstwy z powierzchni wyrobiska. Wszystkie surowce i dodatki mieszane są z wodą w odpowiednich proporcjach i rozdrabniane mechanicznie w gniotowniku. Powoli surowiec nabiera jednolitej konsystencji, bez grudek – z ziarnami o jednolitej frakcji.

Z chłopa – król

Teraz przychodzi czas na odpowiednie formowanie surowca.

Właśnie w prasach mazista substancja nabiera powoli znajomego wyglądu. Prasa odpowietrza surowiec, kształtuje pasma gliny, wyciska je w odpowiedniej formie. Podłużne zewnętrzne brzegi świeżo sprasowanej gliny (przyszłe wozówki) mogą otrzymać charakterystyczną strukturę powierzchni (gładką lub ryflowaną). Tak przygotowane pasma gliny dzielone są w tzw. ucinaczu. Najpierw na półtorametrowe odcinki, a następnie fragmentowane do wymiarów cegieł.

Teraz cegła gotowa jest już do suszenia. Automatyczne urządzenia układają pojedyncze warstwy cegły na pionowym przenośniku i doprowadzają do suszarni. Podczas formowania glina ma wilgotność około 21procent. Przed wypaleniem jej wilgotność musi zostać obniżona do jednego procenta. Suszarnia korzysta z gorącego powietrza ze strefy chłodzenia pieca, a sam proces trwa niespełna dwie doby.

Uff, jak gorąco

Piec do wypalania cegieł ma 140 m długości, mieści się w nim 45 wózków jednocześnie. Wypalanie trwa 60 godzin. Najpierw surowa cegła przejeżdża przez strefę podgrzewania, gdzie glina w temperaturze 200-700oC traci wodę związaną chemicznie i zaczyna się właściwe wypalanie. W głównej części pieca temperatura dochodzi do 1050 oC. Ułożenie cegieł na wózkach i konstrukcja pieca (palniki gazowe) pozwalają na równomierne wypalenie każdej sztuki. Technologia wypalania (różne sposoby doprowadzania tlenu) to jeszcze jeden, trzeci czynnik wpływający na uzyskany kolor ceramiki. Cały proces kontrolowany jest komputerowo. Gotowe cegły podczas szczegółowej kontroli jakości są sortowane i przygotowywane do transportu na paletach.

W rejonie biblijnego Ur czy Jerycha archeolodzy wciąż odkrywają ślady ceglanych budowli datowanych nawet na 6000 lat przed naszą erą. Babilon i Perska Suza do dziś zachwycają kolorowymi klinkierowymi mozaikami tworzonymi kilkaset lat przed Chrystusem. Zwycięski pochód cegły trwa po dziś dzień. Dzięki Imperium Rzymskiemu cegła trafiła i rozprzestrzeniła się w całej Europie. Czasy bliższe współczesności nie umniejszyły wyjątkowego znaczenia tego materiału. Najwyższy budynek ceglany świata (a krótko nawet w ogóle najwyższy na świecie) to zaprojektowany przez Wiliama Van Alena Chrysler Building w Nowym Jorku o wysokości 318,8 m. Nie stronią od niej i projektanci domów jednorodzinnych.

Dom z cegły klinkierowej Westerwald, (fot. Röben)

Niepowtarzalny urok ceglanej elewacji, (fot. Röben)

Piec ma 140 m długości, (fot. Röben)

Tuż przed wypaleniem, (fot. Röben)

W drodze do suszarni, (fot. Röben)

Źródło: budnet.pl

Komentarze

Tagi

Czytaj też…

Czytaj na forum

- Dekorator wnętrz Liczba postów: 200 Grupa: Firmy budow... Bigg Boss 19 is expected to be even better, as it will open doors for commoners once again, with only a few celebrities joining the season. This mix promises m...

- Instalacje SANITARNE I GRZEWCZE. Liczba postów: 48 Grupa: Firmy budow... Przy ostatniej realizacji przebudowy zaplecza sanitarnego w szkole szukaliśmy kabin, które będą trwałe, estetyczne i łatwe w utrzymaniu. Finalnie postawiliśmy n...

- Budowa domu jednorodzinnego Liczba postów: 357 Grupa: Firmy budow... A czy przykładowo wiecie już gdzie pozyskacie dobry beton? Tak pytam, ponieważ zastanawiam się nad tym gdzie dokonac dla siebie na budowę taki...

- Instalacja smart home Małopolska Liczba postów: 2 Grupa: Firmy budow... Ktoś zna jakąś firmę w Myślenicach, która oferuje kompleksową instalację smart home? Chodzi mi o coś, co obejmuje doradztwo, instalację i konfigurację.

- Kto wam prowadzi księgowość?? Firma zewn? Liczba postów: 119 Grupa: Firmy budow... Projektowanie stron www to nie tylko estetyka, ale także funkcjonalność i UX. Często widzę strony, które wyglądają świetnie, ale są zupełnie nieintuicyjne w obs...

Ostatnio na forum

- Przeprowadzka jeszcze w tym roku Liczba postów: 6 Grupa: Aktualności Przeprowadzka z firmą to zero stresu. Znalezienie dobrej firmy przeprowadzkowej to podstawa przed zmianą miejsca zamieszkania. Słyszałam dobre opinie o firmie z...

- Samemu czy z firmą Liczba postów: 8 Grupa: Aktualności Każdego w końcu czeka przeprowadzka i do tego polecam fantastyczną firmę przeprowadzkową https://www.przeprowadzkiwroclaw.pl Bardzo dobrze się z nimi współpraco...

- Odgrzybianie murów i konstrukcji drewnianych budyn... Liczba postów: 39 Grupa: Stawiamy śc... A co jest w stanie wykryć takie badanie termowizyjne - https://termocent.com/ ? Czy ustalą, jeśli działo się tam coś takiego w przyszłości? Zależy mi na ustalen...

- Ogrodzenia z kamienia, czyli innowacje i historia Liczba postów: 9 Grupa: Ogród i dzi... Witam wszystkie osoby, które są zainteresowane tematem naszej rozmowy. Jeżeli macie w planach zakup nowego nagrobka lub myślicie nad schodami lub blatem z kamie...

- Podłogi drewniane - parkiet, deski... Liczba postów: 381 Grupa: Robimy stro... Jeżeli poszukujesz wysokiej jakości podłóg w konkurencyjnych cenach, to sklep internetowy podlogi24.NET jest miejscem, które należy odwiedzić. To wypróbowany do...

- Podłogi Liczba postów: 239 Grupa: Robimy stro... Estetyka i autentyczność: https://panele-podlogowe.eu Niektóre panele podłogowe imitują naturalne materiały, takie jak drewno czy kamień, zachowując autentyczny...

a jeśli będę stosował temperaturę 1400-1600 st?