Wełna mineralna jest trendy

Skomplikowana produkcja z użyciem prawie kosmicznej technologii i w dodatku tylko w kilku zakładach produkcyjnych w Polsce pod okiem inżynierów i technologów. Tak rodzi się wełna mineralna, zarówno szklana jak i skalna. Wytwarzane z nich materiały izolacyjne z powodzeniem, od lat używane są w naszych domach i powszechnie wykorzystywanych w urządzeniach technicznych. Jednak mimo prostych i zdawałoby się mało efektownych zastosowań, np. do izolacji cieplnej ściany zewnętrznej budynku, jest to produkt zaawansowany technologicznie i ciągle ulepszany tak aby osiągnąć najwyższą wśród materiałów izolacyjnych odporność na ogień, najlepsze parametry izolacyjności akustycznej i cieplnej.

Czytaj dalej

Już proste, zdroworozsądkowe podejście do problemu weryfikacji „papierowych” danych podających charakterystyki poszczególnych wyrobów z wełny mineralnej musi powodować refleksję nad strukturą materiału czy użytych do jego produkcji technologii. Wełny mineralnej nie da się wyprodukować w garażu metodami chałupniczymi. Podczas jej produkcji, wytworzona płynna lawa transportowana jest rynną zlewową do specjalnych maszyn rozwłókniających produkujących włókna układane w kobierce. W kontrolowanych warunkach, w wysokiej temperaturze powstają ciągli włókien układane następnie na taśmie w tzw. kobierce.

Mimo, że wyroby z wełny mineralnej spotykane są na wielu placach budowy to w rzeczywistości aby wyprodukować metr kwadratowy płyty lub maty z wełny mineralnej potrzeba wielu elementów procesu technologicznego niejednokrotnie porównywanego w literaturze popularnej do kręcenia waty cukrowej. Rzeczywiście w trakcie „tkania” kobierca z ciągniętych szklanych lub bazaltowych włókien występuje zjawisko, które można porównać do tego, występującego podczas produkowania cukrowej waty na patyku. Jednak aby uzyskać włókna ze stopionego szkła czy bazaltu o średnicy dochodzącej do 0,006 mm konieczne są skomplikowane urządzenia i specjalna formuła przygotowania płynnego szkła lub bazaltu z dodatkami. Aby uzmysłowić sobie stopień złożoności całego procesu wystarczy porównać grubość ludzkiego włosa ze średnicą włókna szklanego powstałego w technologii Termistar firmy Isover. Grubość włosa wynosi od 0,02 mm do 0,08 mm czy 10 razy więcej niż włókna ze stopionego szkła używane do produkcji nowoczesnych materiałów izolacyjnych z wełny mineralnej.

Dzięki mniejszej średnicy włókno nowoczesnej wełny mineralnej jest bardziej elastyczne i bardziej przyjazne w dotyku. Z jednego grama surowca można otrzymać włókna o łącznej długości prawie 14 km. I to nie jest rekord do Księgi Rekordów Guinnessa ale efekt świadomych dążeń inżynierów do oszczędności. Cieńsze włókna zastosowane do „tkania” wełnianej maty oznaczają, że w podobnych objętościach różnych materiałów izolacyjnych, nowoczesna wełna mineralna może zatrzymać pomiędzy włóknami więcej powietrza. A oczywiście więcej uwięzionego powietrza oznacza skuteczniejsza izolację.

Od kilku tak standardem stało się ocieplanie domów - i to wełną mineralną. Użycie wełny mineralnej na poddaszu użytkowym to bezwzględna konieczność natomiast na ścianach zewnętrznych - z powodu najczęściej ekonomicznego - wełna mineralna konkuruje z innymi materiałami izolacyjnymi. I tę konfrontację wygrywa. Mimo nieco wyższej ceny za metr kwadrantowy jest uznawana za nowoczesny, wysokoprzetworzony produkt o całym spektrum zastosowań. Obecnie panuje moda na energooszczędność i to nie tylko z powodu, raz po raz pojawiających się, komunikatów o podwyżce cen nośników energii. Energooszczędność jest trendy ponieważ inwestorzy oczekują również komfortu cieplnego podczas upalnego lata bez konieczności klimatyzowania wnętrz. Energooszczędność jest trendy ponieważ dobry mikroklimat a więc powietrze oznacza odpowiednią wilgotności, bez wykraplania się wody na szybach okiennych.

Czytaj również: Szkło w budownictwie – specjalistyczne rozwiązania ze szkła „szyte na miarę”.

Jednak wełna mineralna wykorzystywana jest nie tylko jako doskonały termoizolator ale również jako niezastąpiony pochłaniacz niepożądanych dźwięków. Hałas wkracza w nasze życie, stąd wielu inwestorów już w trakcie projektowania budynków wymaga od architektów podwyższonej izolacyjności akustycznej. Struktura wełny mineralnej, a w efekcie elastyczność umożliwia układanie gotowych produktów izolacyjnych prawie w dowolny sposób. Wełna wypełnia ścianki działowe, wycisza dźwięki powstające na powierzchni blaszanego dachu, izoluje hałasy dobiegające z rur, itp. Jednym z produktów spełniającym najwyższe oczekiwania izolacyjności akustycznej są płyty izolacyjne URSA AKP3/ V z mineralnej wełny szklanej. Gwarantują wyjątkowy współczynnik pochłaniania dźwięku dla 50 cm αw = 0.95; dla 100 mm αw = 1.00. < BR >

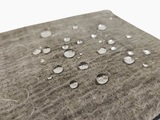

Na rynku pojawiają się produkty, które łączą uniwersalnej cechy wełny mineralnej dając w konsekwencji produkt o nieosiągalnych poprzez zastosowanie innego materiału izolacyjnego. Płyta Stalrock Max firmy Rockwool do izolacji ścian z kaset stalowych ma unikalną strukturę włókien. Dwugęstościowa płyta z wełny skalnej od strony zewnętrznej wykonana jest z twardej wełny mineralnej o dużej gęstości i stanowi utwardzone oraz stabilne podłoże, natomiast od wewnętrznej - przylegającej do blachy w kasecie - wykonana jest z elastycznej wełny mineralnej, dzięki czemu łatwiej dopasowuje się do przetłoczeń blachy stalowej.

Przytoczone w tekście przykładowe zastosowania - i to jedynie w budownictwie - nowoczesnych produktów wykonanych z wełny mineralnej dają niejakie wyobrażenie o dużych możliwościach tego materiału izolacyjnego. Wełna mineralna wkracza w nasze życie coraz mocnej.

Czytaj również: Wyjątkowy klimat drewnianych powierzani w aranżacjach

Komentarze

Tagi

Czytaj też…

Czytaj na forum

- Instalacje SANITARNE I GRZEWCZE. Liczba postów: 48 Grupa: Firmy budow... Przy ostatniej realizacji przebudowy zaplecza sanitarnego w szkole szukaliśmy kabin, które będą trwałe, estetyczne i łatwe w utrzymaniu. Finalnie postawiliśmy n...

- Budowa domu jednorodzinnego Liczba postów: 357 Grupa: Firmy budow... A czy przykładowo wiecie już gdzie pozyskacie dobry beton? Tak pytam, ponieważ zastanawiam się nad tym gdzie dokonac dla siebie na budowę taki...

- Instalacja smart home Małopolska Liczba postów: 2 Grupa: Firmy budow... Ktoś zna jakąś firmę w Myślenicach, która oferuje kompleksową instalację smart home? Chodzi mi o coś, co obejmuje doradztwo, instalację i konfigurację.

- Mines Community in Pakistan – Let’s Connect Liczba postów: 1 Grupa: Firmy budow... "I really enjoyed playing this game and I asked you Miss Pugh if you could put the game gold miner on learnanywhere. © 2025 Kitco Metals Inc. Gold Miner came ou...

- Kto wam prowadzi księgowość?? Firma zewn? Liczba postów: 119 Grupa: Firmy budow... Projektowanie stron www to nie tylko estetyka, ale także funkcjonalność i UX. Często widzę strony, które wyglądają świetnie, ale są zupełnie nieintuicyjne w obs...