Przydatne zalecenia dotyczące cięcia płytek

Okładzina pomieszczeń płytkami ceramicznymi stała się w ostatnich latach bardzo popularnym tematem. Teraz różne płytki są układane w pomieszczeniach mieszkalnych, biurach, centrach handlowych, kawiarniach, restauracjach i innych pomieszczeniach. Przy tym układa się je nie tylko na ścianie, ale i na podłodze. Mistrzowie nauczyli się tworzyć całe dzieła sztuki z gresu - brodziki, półki i nisze, stoły i fartuchy, a także wiele innych wyrobów, które wyraźnie podkreślają oryginalność wnętrza.

Czytaj dalej

W tym artykule specjaliści firmy distar.tools podzielą się z nami przydatnymi wskazówkami o tym, jak prawidłowo obrabiać płytki przed ich ułożeniem, ponieważ ich obróbka jest najważniejszym i czasochłonnym procesem w okładzinach wnętrz.

Rodzaje płytek

Przede wszystkim, przychodząc na budowę, mistrz zapoznaje się z rodzajem płytki, którą będzie musiał ułożyć. Jest to bardzo ważny punkt, ponieważ od rodzaju płytki zależy wybór osprzętu do jej cięcia. Na skrawalność płytek, a tym samym wybór narzędzia do cięcia, wpływają 3 główne parametry:

1. Wymiary. Obecnie fabryki płytek ceramicznych i płytek gresowych produkują płytki w wielu różnych formatach. Do małych formatów zaliczamy wymiary 20x20, 20x30, 30x30, 30x60 i 60x60 centymetrów. Takie płytki są najczęściej obrabiane za pomocą monokrystalicznej przecinarki do płytek, przecinarki do płytek z chłodzeniem wodą lub szlifierki kątowej i tarczy diamentowej do płytek. Średni format płytek obejmuje wymiary 600x900, 600x1200, 800x1200 i 1200x1200. Taka płytka może być również obrabiana za pomocą monokrystalicznej lub elektrycznej przecinarki do płytek i szlifierki kątowej. Płytki wielkoformatowe mogą przekraczać 3 m długości! Do tego formatu możemy zaliczyć płytki 1200x2400, 1200x3600, 2400x3600 i inne. Obróbka takich płytek odbywa się najczęściej za pomocą szyny z nożem monokrystalicznym lub z silnikiem elektrycznym i tarczy diamentowej do płytek.

2. Grubość. Grubość produkowanych płytek ceramicznych i płytek gresowych może wahać się od 5 mm do 20 mm. Gresy o grubości 5-10 mm są często łatwo obrabiane mechanicznie (nożem monokrystalicznym), natomiast płytki o grubości 10 mm i więcej wymagają do obróbki narzędzia elektrycznego.

3. Rodzaj powłoki. Istnieje kilka rodzajów płytek, w zależności od powłoki - bez powłoki o gładkiej powierzchni, bez powłoki o różnym reliefie i z różnymi rodzajami powłoki (glazury). Najłatwiejszą do obróbki jest płytka o gładkiej powierzchni bez powłoki, do jej cięcia nadaje się każdy rodzaj narzędzia. Płytki bez powłoki z reliefem najlepiej obrabiać za pomocą narzędzia elektrycznego, ponieważ podczas cięcia za pomocą noża monokrystalicznego istnieje duże prawdopodobieństwo, że płytki nie rozłamią się tam, gdzie przewidywano. Płytka ceramiczna z glazurą po cięciu dowolnym narzędziem wymaga dopracowania powierzchni, ponieważ glazura jest bardzo podatna na wióry, dlatego na płytce pozostają odpryski, które psują wygląd wyrobu.

Każdy szanujący się kafelkarz ma kilka rodzajów sprzętu i po zapoznaniu się z obiektem i rodzajem płytki decyduje, jaki rodzaj sprzętu nadaje się do układania płytek. Na każdym obiekcie, w którym konieczne jest ułożenie płytek, nie można obejść się bez szlifierki kątowej, ponieważ dzięki niej wykonuje się nie tylko cięcie płytek, ale także doszlifowanie krawędzi, dopracowywanie krawędzi po cięciu pod kątem 45 stopni, a także wiercenie otworów, jeśli jest to konieczne.

Do cięcia płytki za pomocą szlifierki kątowej lub szyny z napędem elektrycznym, należy dobrać tarczę diamentową 125 mm.

Jak dobrać tarczę do cięcia płytek

Do obróbki płytek stosuje się 2 rodzaje tarcz diamentowych - koronę i turbo.

- Tarcza koronowa. Ten typ tarczy jest najczęściej używany do cięcia wykończeniowego z minimalnymi odpryskami. Jej warstwa diamentowa jest ciągła i nie ma pofałdowania, dzięki czemu pozostawia minimalne odpryski nawet na glazurowanych płytkach.

- Tarcza turbo. Diamentowa warstwa tarcz turbo jest dodatkowo pofałdowana, ma wgłębienia i wybrzuszenia o różnych kształtach. Ta cecha konstrukcyjna pozwala tarczy na znacznie szybsze cięcie i wydajniejsze chłodzenie. Tarcze diamentowe do płytek typu turbo są najczęściej używane do cięcia grubych i trwałych płytek gresowych oraz do bizotowania pod kątem 45 stopni.

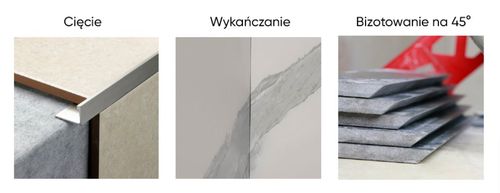

Ważne jest, aby podejść do wyboru tarczy w zależności od wykonywanej operacji. Mistrzowie kafelkarze wyróżniają 3 główne operacje podczas cięcia płytek:

1. Zgrubne cięcie. Zgrubne cięcie płytek nadaje się do miejsc, które będą ukryte za różnymi dekoracyjnymi listwami, narożnikami i listwami przypodłogowymi. Do cięcia zgrubnego odpowiednie są tarcze o niskim budżecie, zarówno korona, jak i turbo.

2. Cięcie wykończeniowe. Najczęściej mistrzowie potrzebują mianowicie cięcie wykończeniowe płytek, ponieważ teraz w modzie minimalizm, a elementy dekoracyjne są coraz rzadziej używane, co oznacza, że wszystkie wady po przecięciu płytek będą musiały zostać sfinalizowane, w przeciwnym razie zepsują wygląd wnętrza. Przy wyborze tarczy diamentowej do płytek, która da minimalne odpryski, należy uwzględnić kilka czynników - minimalna grubość (1-1.5 mm), rodzaj warstwy powinien być tylko korona, diamenty tnące powinny być jak najmniejsze (można to ocenić tylko wizualnie, porównując kilka tarcz).

3. Cięcie pod kątem 45 stopni. Cięcie płytek pod kątem 45 stopni służy do tworzenia narożników podczas układania płytek. Na przykład, gdy wykonujemy nisze lub półki, układamy kolumny lub różne otwory. Cięcie pod kątem 45 stopni różni się radykalnie od zwykłego cięcia prostopadłego i wymaga pogrubionego korpusu, który poradzi sobie z odczuwalnym na nim obciążeniu. Zaleca się, aby rodzaj warstwy był turbo. Najlepiej radzą sobie z tym zadaniem tarcze turbo o grubości 1,6 mm i wyższej.

Oprócz doboru sprzętu i tarczy diamentowej do płytek, mistrzowie mają jasną sekwencję wykonania pracy, a także różne przydatne sztuczki, które pomagają im wykonywać pracę wydajnie i maksymalnie szybko.

Przydatne wskazówki

Jakie sztuczki stosują mistrzowie podczas obróbki płytek?

- Znakowanie. Do rozpoczęcia cięcia płytek ważne jest wyraźne zaznaczenie wszystkich odcinanych części, jest to o wiele bardziej praktyczne, niż zaznaczanie i cięcie jednej płytki na raz. Ponadto wielu rzemieślników z góry zaznacza przyszłe otwory, jeśli takie istnieją.

- Wykonanie tarczą cięć próbnych. Każda nowa tarcza po zakupie musi być wstępnie użyta na płytce, która jest przeznaczona do odpadów. Wynika to z faktu, że z fabryki producenta wszystkie tarcze pochodzą z bardzo ostrymi krawędziami diamentów. Kilka cięć próbnych obniży ostre krawędzie diamentów i zmniejszy odpryski podczas cięcia.

- Ostrzenie tarczy. Podczas pracy z grubymi i mocnymi gresami, diamenty mogą się bardzo stępić, a obróbka materiału będzie bardzo powolna lub z silnym iskrzeniem tarczy i powstawaniem odprysków. Aby przywrócić zdolność cięcia takiej tarczy, konieczne jest naostrzenie krawędzi jej diamentów. W tym celu możesz użyć specjalnych sztabek ściernych do ostrzenia tarcz lub posiadane materiały ścierne (płytki ceramiczne, cegła silikatowa itp.)

- Minimalizujemy odpryski. Aby zminimalizować odpryski, wielu rzemieślników używa taśmy maskującej lub taśmy klejącej, która jest przyklejana do miejsca cięcia. Co zaskakujące, ta metoda naprawdę pozwala znacznie zmniejszyć odpryski.

- Dopracowanie za pomocą elastycznych tarcz polerskich. Elastyczne tarcze polerskie służą do fazowania, usunięcia odprysków i wykańczania krawędzi po przycięciu pod kątem 45 stopni. Istnieje kilka rodzajów elastycznych tarcz polerskich, w zależności od wielkości użytego w nich diamentu.

- Pracujemy bez kurzu. Cięcie płytek w trybie na sucho wiąże się z dużą ilością kurzu, który rozprzestrzenia się po pomieszczeniu i, aby zminimalizować czas czyszczenia miejsca pracy, rzemieślnicy używają różnych przystawek do odbioru kurzu. Firma Distar w swojej marce handlowej Mechanic opracowała wiele różnych przystawek do cięcia pod kątem 90 i 45 stopni, a także do sfinalizowania krawędzi za pomocą elastycznych tarcz polerskich bez kurzu.

Dzięki tym prostym zasadom możesz profesjonalnie i szybko obrobić dowolne płytki, a także wykonywać naprawy na budowie o dowolnej złożoności!

Czytaj również: Remonty w okresie zimowym – jak poradzić sobie z odpadami budowlanymi?

Komentarze

Czytaj też…

Czytaj na forum

- Listwa otwarta na remont Liczba postów: 8 Grupa: Budowa i re...

- Czysta woda w domu Liczba postów: 56 Grupa: Budowa i re... Zdecydowanie warto też rzucić okiem na wodę alkaiczną Polaris Ph, która dostępna jest w Biedronce. Ta woda jest bardzo wartościowa, ponieważ...

- Impregnat do drewna SUPI SAUNA BENACH PROTECTION Liczba postów: 284 Grupa: Budowa i re...

- domek letniskowy Liczba postów: 25 Grupa: Firmy budow... Jeśli chcesz stworzyć komfortowe miejsce do odpoczynku latem bez organizowania wielkiej budowy. Sprawdź kontenery mieszkalne. To rozwiązanie, które zyskuje na p...

- Wentylacja hybrydowa Liczba postów: 13 Grupa: Budowa i re... Jeżeli ktoś z Was szuka sprawdzonego producenta wentylacji przemysłowej, odpylania przemysłowego lub odciągów przemysłowych, to polecam Wam sprawdzić ofertę fir...